換熱器探傷技術革新與德斯森解決方案

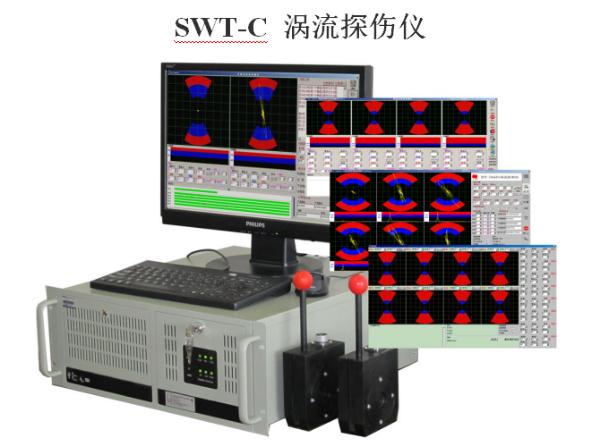

換熱器作為能源轉換系統的核心設備,其管板角焊縫、管壁腐蝕等缺 陷直接影響設備安全運行。傳統檢測手段如 探傷存在效率低、盲區大的問題,多頻渦流探傷技術憑借非接觸、高靈敏度的特性,成為行業突破方向。蘇州德斯森電子研發的SWT-C系列渦流探傷儀,針對換熱器管材特性優化檢測方案,實現準確識別0.05mm級缺 陷,誤報率控制在1%以內。

技術突破:

多頻協同與智能算法 換熱器管材常面臨銅包鋁、不銹鋼等復合結構,傳統單一頻率探 頭易受材質差異干擾。德斯森采用64Hz-6MHz寬頻域探 頭,通過動態匹配材料電導率與缺 陷 ,自動選擇 檢測頻率。例如,對Φ2mm銅包鋁管,系統優先調用10MHz高頻探 頭檢測表面露鋁缺 陷,而對Φ10mm不銹鋼管則切換至2MHz低頻探 頭穿透檢測內部腐蝕,檢測準確率提升至99.3%。 針對換熱器管板角焊縫檢測難題,設備集成AI實時信號處理模塊,通過頻譜分析區分材料晶粒噪聲與真實缺 陷信號。在某石化企業應用中,系統日均處理量達5萬根管材,缺 陷漏檢率低于0.02%,同時自動生成符合AS ME標準的檢測報告。

工業實踐:

全流程自動化檢測 德斯森方案支持在線全數檢測與閉環控制。設備配備機械臂自動分揀模塊,對檢測異常管材實時噴標并分揀至返修線。某核電企業應用顯示,該系統將換熱器管材不 良率從0.15%降至0.03%,年節約維護成本超150萬元。 在特殊場景中,水浸式渦流探傷單元可解決曲面管板檢測難題。通過調節水層厚度(0.5-3mm),系統對Φ0.5-5mm異形管實現全覆蓋掃描,缺 陷定位誤差≤±0.1mm,滿足航 空航 天準確換熱器檢測需求。

未來趨勢:多技術 升級

德斯森正推進渦流-相控陣超聲復合探傷系統,通過多物理場協同分析,提前預 警 服役狀態下的疲勞裂紋擴展。在LNG船用換熱器項目中,該技術成功將潛在泄漏風險發現時間從72小時縮短至實時預警,設備可靠性提升40%。