電機試驗平臺已從簡單的功能測試發(fā)展為集成了多種先進技術(shù)的智能測試系統(tǒng)。它們能夠執(zhí)行從基礎(chǔ)參數(shù)測量到復(fù)雜工況模擬的全測試任務(wù),為電機設(shè)計驗證、生產(chǎn)工藝優(yōu)化和產(chǎn)品質(zhì)量控制提供科學(xué)依據(jù)。隨著電機應(yīng)用領(lǐng)域的不斷擴大和技術(shù)要求的日益提高,電機試驗平臺的技術(shù)水平也在持續(xù)進步,不斷滿足行業(yè)對測試精度、效率和自動化程度的新需求。

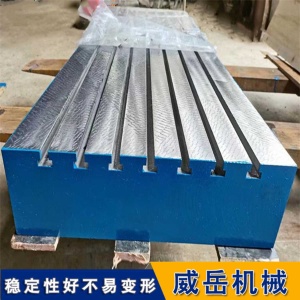

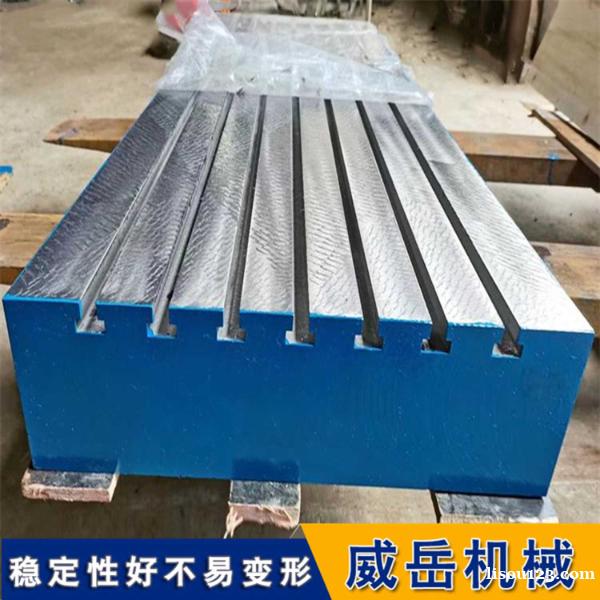

電機試驗平臺的強抗震能力,首先源于其科學(xué)的結(jié)構(gòu)設(shè)計。平臺底部采用多道加強筋交錯分布的網(wǎng)格結(jié)構(gòu),如同給平臺裝上了 “骨架”,大幅提升了整體的剛性和抗變形能力。當(dāng)電機產(chǎn)生震動時,這種結(jié)構(gòu)能快速分散震動力,避免震動集中在某一區(qū)域?qū)е缕脚_變形。同時,平臺與地面的連接部分設(shè)置了特制的減震墊,采用高彈性、耐老化的橡膠材料制成,能有效吸收來自地面的反向震動,形成雙重減震效果。

材質(zhì)的選擇也為其抗震性能加分不少。平臺主體選用 HT250 高強度灰鑄鐵,經(jīng)過嚴格的熔煉和時效處理,不僅具備較高的強度和硬度,還擁有好的的減震性。鑄鐵內(nèi)部均勻的石墨組織能像 緩沖墊 一樣,在震動傳遞過程中消耗部分能量,減少震動對試驗臺面的影響。而且,臺面經(jīng)過精磨削加工,保證了良好的平面度,讓電機放置平穩(wěn),從根源上降低因接觸不穩(wěn)產(chǎn)生額外震動的可能。

電機試驗平臺的整體加工工藝也暗藏玄機。在生產(chǎn)過程中,通過多次人工時效處理,充分釋放了鑄鐵內(nèi)部的應(yīng)力,避免了平臺在長期使用中因應(yīng)力釋放而出現(xiàn)變形,確保抗震性能的穩(wěn)定性。臺面邊緣的圓弧過渡設(shè)計,不僅能防止操作人員磕碰受傷,還能在震動時減少應(yīng)力集中,進一步增強平臺的抗沖擊能力。

電機試驗平臺在電機設(shè)計階段,工程師通過試驗平臺對不同設(shè)計方案的電機進行測試,獲取詳細的性能數(shù)據(jù),從而分析設(shè)計的合理性,對電機的結(jié)構(gòu)、繞組、磁路等進行優(yōu)化,提高電機的性能和效率,縮短研發(fā)周期。

電機試驗憑他提在電機生產(chǎn)線上,每一臺電機下線后都要經(jīng)過試驗平臺的嚴格測試,檢測其各項性能指標是否達標。只有通過測試的電機才能進入市場,這有效保證了產(chǎn)品質(zhì)量,減少了因電機質(zhì)量問題導(dǎo)致的售后維護成本和用戶投訴。當(dāng)電機在實際運行中出現(xiàn)故障時,可將其安裝到試驗平臺上進行測試。通過分析測試數(shù)據(jù),能夠快速準確地判斷故障類型和故障點,為維修提供有力指導(dǎo),縮短維修時間,提高設(shè)備的可用性。